Im Herst 2015 habe ich mir zum Geburtstag eine kleine Drehmaschine gekauft, das wollte ich schon seit meiner Werkstattausbildung am Technischen Gymnasium, aber irgendwie kam das immer zu kurz. Dann fiel mir eine in der eBucht in die Finger, vom Format passend und vom Preis auch ok, eine Proxxon SD-300. Nachdem ich diese Sonntag abgeholt hatte und wir sie in den Keller verfrachtet hatten, war mir klar: Der Keller muß renoviert und umgebaut werden.

Die Bilder dieser Aktion finde ich gerade nicht, (vielleicht auch besser so) jedenfalls resultierte es in einer neuen Elektrik, einer Verlattung und einer Totalverkleidung mit Rigipsplatten. (Die Aussenwände waren sehr feucht) und einer weiteren Werkbank für die Drehmaschine.

Als diese stand wollte ich mir ein DRO (Digital Read Out) für diese bauen, bestellte Drehencoder Gehäuse und nahm ein STM32 Controllerboard samt 3” TFT aus der Kiste.Damit begann etwas, was erst 2 Jahre später fertig sein sollte.

Das DRO war schnell gebaut, funktionierte auch, aber wie schon in den ganzen Jahren davor war das saubere Gehäuse wieder mal so ne Sache. (Meine Nerven) Der Ausbruch für das Display gestaltete sich extrem nervig, da man fast nirgends mehr anständige Laubsägeblätter bekommt, das Plastik die zähne verklebt, sich das Blatt einschweisst und am Ende des Ausbruches war dann auch die Packung Sägeblättchen aufgebraucht. Die Entscheidung war gefallen, ich brauche eine Fräsmaschine !!!

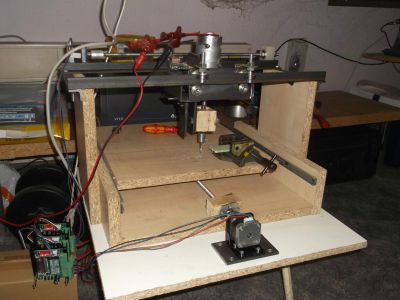

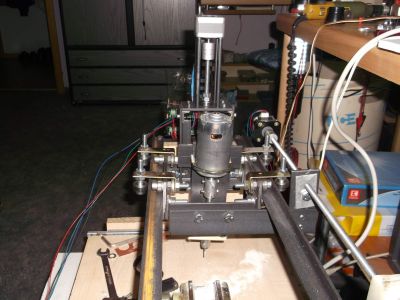

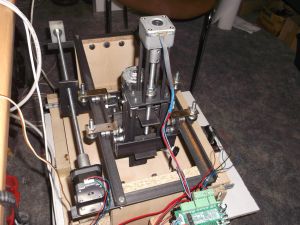

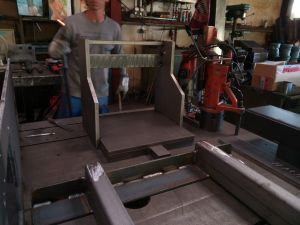

Ich begann eine Studie und baute eine Fräsmaschine (sollte eigentlich nur für Frontplatten sein) aus Holz, Profilstahl, Schubladenführungen, Gewindestangen und einem Kilo Schrauben. Bei Amazon gab es eine CNC Karte für die Druckerschnittstelle, Motorverstärker und 3 Schrittmotoren im Set, die Software Linux-CNC war frei.